Читайте также:

|

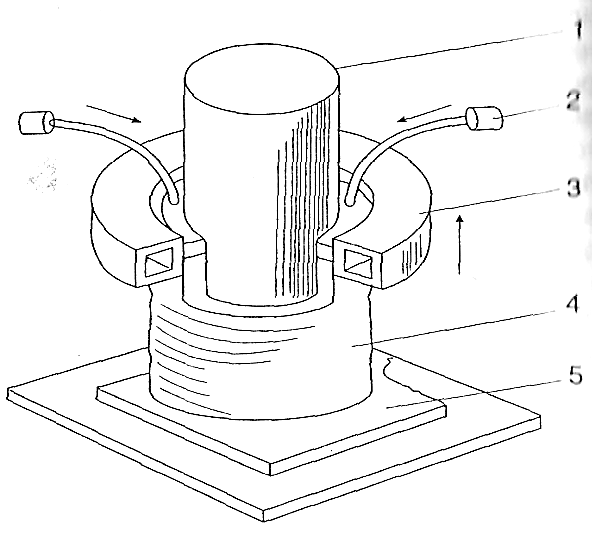

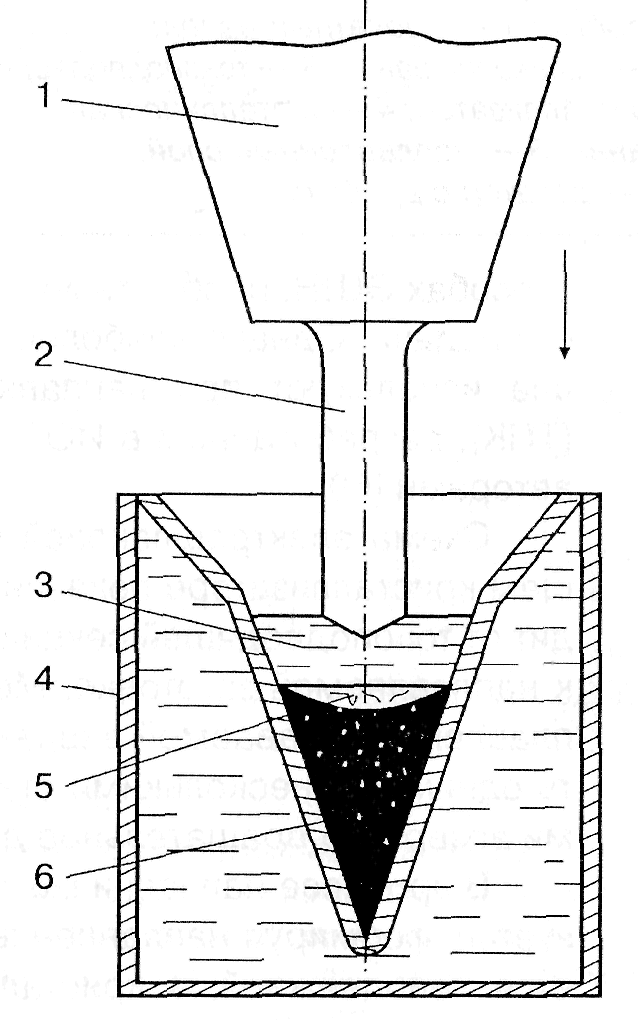

Электрошлаковый процесс открывает новые возможности производ-ства биметаллических изделий путем наплавки. Электрошлаковый про-цесс, как правило, сравнивается с методом принудительного формирова-ния. Схема процесса электрошлаковой наплавки приведена на рис. 1.20. В пространстве, образованном наплавляемой поверхностью 6 и формирую-щим устройством 5, образуется ванна расплавленного флюса-шлака 2, в которую непрерывно подается металлический электрод. Ток, проходя между электродом и наплавляемым изделием, нагревает расплавленный шлак и поддерживает высокую температуру иэлектропроводность.

В процессе расплавления флюса наплавляемые кромки нагреваются до температуры 800...1200°С и очищаются шлаком от окислов и окалины. Ниже шлаковой ванны образовывается металлическая ванна 3, которая после затвердевания, дает слой 4, прочно сплавленный с металлом изделия (основным металлом).

Рекомендуется использовать химически активные флюсы, содержа-щие фториды щелочных и щелочноземельных элементов. Силу тока под-держивают на уровне 1000...1200 А, напряжение – 25...30 В.

Рисунок 1.20 – Схема электрошлаковой наплавки

Формирующее устройство охлаждает поверхность металлической ванны и одновременно удерживает металлическую и шлаковую ванны. Процесс наплавки начинают на графитовых, медных или стальных подк-ладках. Формирующее устройство в виде охлаждаемого водой медного ползуна медленно перемещается наверх с помощью специального механиз-ма. Довольно важна поддержка постоянного уровня ванны расплавленного металла и ванны расплавленного шлака относительно ползуна.

Положение металлической ванны контролируется путем непрерыв-ного измерения напряжения между концом охлаждаемого щупа, вмонтиро-ванного в ползун, и зеркалом металлической ванны. Это напряжение рав-няется нулю, когда щуп касается металлической ванны, и растет по мере удаления щупа. Специальная схема автоматического регулирования управ-ляет скоростью перемещения ползуна и, таким образом, расстояние от щу-па до зеркала ванны поддерживается постоянной.

Глубина шлаковой ванны поддерживается в заданных границах стро-гим дозированием и постепенной подачей флюса. Применяемый при электрошлаковой наплавке флюс должен иметь сложный комплекс свойств, среди которых: вязкость, электропроводность. Зависимость электропроводности от температуры и температура кипения имеют особенно важное значение. Расход флюса при электрошлаковой наплавке обычно очень мал; в качестве электрода может быть использована проволока, лента, пластина, труба и др.

Процесс электрошлаковой наплавки можно осуществлять разными способами, зависящими прежде всего от типов электродов и методов их применения.

Из способов электрошлаковой наплавки, получивших более широкое применение, – наплавка одной электродной проволокой без колебаний; од-ной, двумя или тремя электродными проволоками с колебаниями; плавким мундштуком (неподвижная пластина с каналами для прохода проволок).

ЭШН электродными проволоками. Электрошлаковым способом электродными проволоками можно наплавлять плоские поверхности и тела вращения при вертикальном или горизонтальном расположении наплавля-емой поверхности. На рис. 1.21показана схема процесса ЭШН проволока –ми в вертикальном положении с помощью трех составных ползунов (вмес-то ползунов можно использовать подвижный кристаллизатор).

1 –наплавляемая заготовка; 2 –составной ползун; 3 – электроды

Рисунок 1.21 – ЭШН плоской поверхности в вертикальном положении с помощью составных ползунов

Наплавку производят в зазор, образуемый наплавляемой поверх-ностью заготовки и ползунами. Электроды при наплавке могут совершать возвратно-поступательное движение вдоль зазора. Скорость поперечных колебаний электрода должна быть такой, чтобы шлак не успевал затвер-деть до момента возвращения электрода в исходное положение. Процесс начинают на подкладке или в специальном кристаллизаторе. Режимы нап-лавки (количество электродов, ток, напряжение, скорость поперечного пе-ремещения электродов, глубина ванны и т.д.) устанавливают в зависи-мости от размеров наплавляемого слоя.

При ЭШН плоской поверхности электродными проволоками в горизонтальном положении для формирования наплавленного слоя используют неохлаждаемые медные пластины или водоохлаждаемые медные кристаллизаторы. Наплавку выполняют одним или несколькими электродами с поперечными колебаниями электродов или без них. Применение нескольких электродных проволок обеспечивает быструю стабилизацию электрошлакового процесса и высокое качество зоны сплавления и наплавленного слоя. К числу преимуществ этого процесса относят малую глубину проплавления основного металла.

Наплавку наружных цилиндрических поверхностей с относительно небольшой длиной образующей (200…300 мм) при вертикальном распо- ложении оси рекомендуют выполнять в стационарных кристаллизатоpax. Процесс начинают на графитовых или стальных подкладках. После разве-дения шлаковой ванны обеспечивают синхронное вращение заготовки и кристаллизатора; мундштуки, через которые подают проволоки, в процессе наплавки передвигают только вверх. Количество электродов и режимы наплавки выбирают в зависимости от диаметра заготовки и зазора.

Электрошлаковую наплавку цилиндрической заготовки большой длины можно производить, используя подвижной кристаллизатор, непод- вижную заготовку и электроды, которые вместе с мундштуками соверша-ют колебательные движения по окружности заготовки (рис.1.22).

1 –наплавляемая заготовка; 2 –электродная проволока,

3 –кристаллизатор; 4 –наплавленный слой; 5 –стартовая подкладка

Рисунок 1.22 – ЭШН цилиндрической наружной поверхности при

большой длине образующей

Такую технологию и технику наплавки применяли при восстановле-нии и упрочнении прокатных валков. Возможны другие варианты техноло- гии и техники ЭШН наружных цилиндрических поверхностей.

Схема ЭШН внутренней цилиндрической поверхности показана

на рис. 1. 23.

1 – выводная втулка; 2 –медный охлаждаемый стержень;

3 –заготовка; 4 – электрод; 5 –шлаковая ванна;

6 – металлическая ванна; 7 –наплавленный слой

Рисунок 1.23 – Схема ЭШН внутренней цилиндрической поверхности

В процессе наплавки стержень-кристаллизатор и заготовка синх-ронно вращаются, а мундштуки, подающие проволоку, только поднимают-ся вверх по мере наплавки.

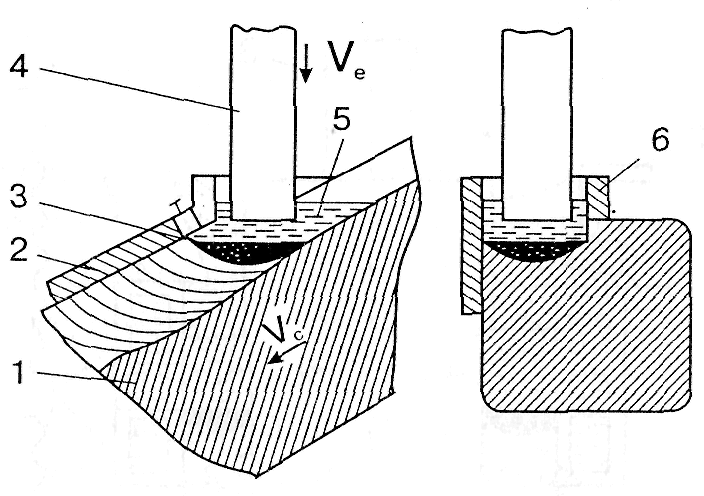

ЭШН электродными лентами (ЭШНЛ ). Схема процесса электро-шлаковой наплавки одной электродной лентой при горизонтальном рас-положении наплавляемых поверхностей и свободном формировании нап-лавляемого металла приведена на рис. 1.24.

1 –электродная лента;2 –токоподвод; 3 –наплавленный металл;

4 –затвердевший металл; 5 –жидкий металл; 6 –флюс;

7 – основной металл

Рисунок 1.24 – Схема ЭШН одной электродной лентой

Флюс подают только с одной стороны – перед лентой, в направлении наплавки. Процесс, начинающийся как дуговой, быстро переходит в элект-рошлаковый. За лентой остается сварочная ванна, которая защищена слоем расплавленного шлака, и закристаллизовавшийся наплавленный металл, покрытый шлаковой коркой.

Основные преимущества ЭШНЛ – высокая производительность

(22 кг/ч для ленты размерами 60x0,5 мм) при малом проплавлении основ-ного металла (5…10 %). Для ЭШНЛ необходимо применять флюсы системы CaF2-AI2O3-SiO2 (АН-72, АН-90) с повышенной электропроводностью в расплавленном состоянии. При ЭШНЛ лентой шириной более 80 мм проявляется отрицательное влияние магнитного дутья, сказывающееся на качестве зоны сплавления и формировании наплавленного металла. Для борьбы с этим явлением предложены методы магнитного управления процессом ЭШНЛ.

С использованием ЭШНЛ разработаны технологические процессы изготовления следующих деталей: коррозионностойких биметаллических листов общей толщиной 12…30 мм; слябов для последующей прокатки в биметаллические листы; корпусных деталей и узлов для атомного и химического машиностроения; прокатных валков, ножей горячей резки металла, роликов моталок и т.д.

ЭШН электродами большого сечениянаиболее эффективна в тех случаях, когда необходимо наплавить за относительно короткое время бо-льшиемассы металла слоями значительной толщины. Именно по этой при-чине получила распространение ЭШН электродами большого сечения в виде труб; квадратных, круглых, прямоугольных прутков и др.

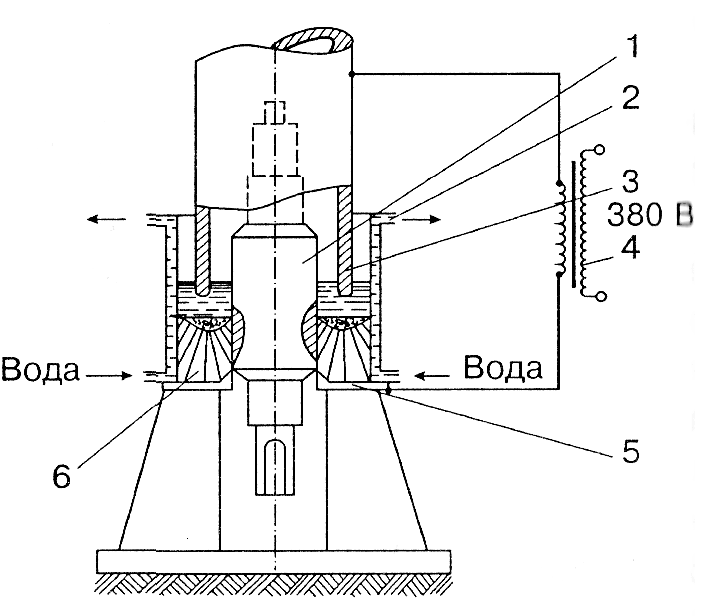

В металлургической промышленности наплавку прокатных валков выполняли электродами-трубами (рис. 1.25 ).

1 –наплавляемый прокатный валок;

2 –кристаллизатор; 3 –электрод-труба; 4 –трансформатор;

5 –стартовое кольцо; 6 –наплавленный слой

Рисунок 1.25 – Схема наплавки прокатных валков электродом-трубой

Например, для наплавки стальных и чугунных прокатных валков го-рячей прокатки стана 300 использовали электроды-трубы диаметром 370 мм с толщиной стенки 15…20 мм из чугуна. Никаких дефектов в виде трещин, пор, неметаллических включений в наплавленном слое не обнару-жили. Отсутствие трещин при наплавке малопластичных материалов (чу-гунов) связано с особенностями кольцевой ЭШН, позволяющей сущест-венно уменьшить остаточные растягивающие напряжения, а в ряде случаев получать даже сжимающие напряжения в наплавленном слое.

Электродами большого сечения наплавляли заготовки для прокатки сортового и листового биметалла. При изготовлении некоторых быстро изнашивающихся деталей (лемехи плугов и культиваторов, рабочие орга-ны строительных и дорожных машин и т.д.) эффективно производить наплавку не в конце, а в начале, т.е наплавлять заготовки, из которых про-катывают соответствующие профили.

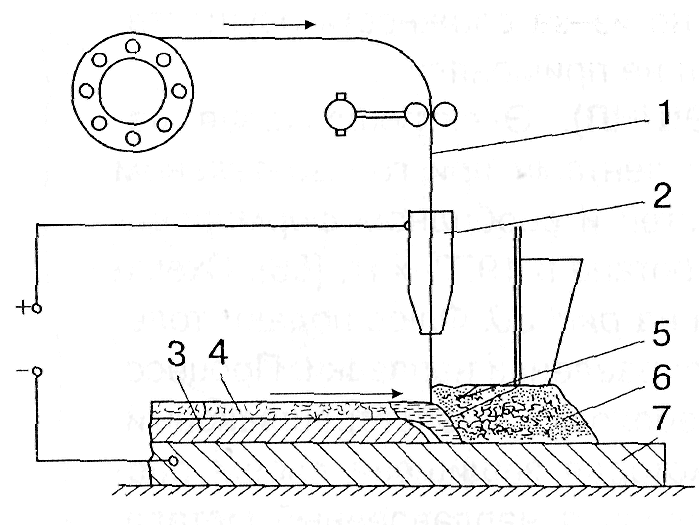

Схема npoцесса наплавки выглядит следующим образом (рис. 1.26). В наплавляемой заготовке (блюмсе) предварительно прострагивают или выфрезеровывают соответствующей формы паз. Затем этот паз заплавляют электрошлаковым способом, используя электроды квадратного, прямо-угольного или круглого сечений.

1 –наплавляемая деталь; 2 – формирующая пластина; 3 – датчик уровня;

4 –электрод; 5 –шлаковая ванна; 6 –ползун

Рисунок 1.26 – ЭШН заготовок под прокатку сортового биметалла

с наклонным расположением наплавляемой поверхности

При наплавке электрод подают вертикально вниз; ползун, ограни-чивающий шлаковую и металлическую ванны, остается неподвижным, а блюмс, расположенный под углом 15…35° к горизонтали, перемещают вдоль оси наклона. После прокатки такой заготовки получают соответс-твующей формы профиль, из которого изготавливают биметаллические детали с расположением износостойкого плакирующего слоя в местах наи-

большего изнашивания.

По аналогичной технологии с использованием нескольких электро-дов, расположенных в ряд, наплавляют с одной или с двух сторон заготов-ки (слябы) для последующей прокатки на двух- или трехслойные корро-зионностойкие листы.

Способами ЭШН электродами большого сечения можно восстанав-ливать и упрочнять зубья ковшей экскаваторов, била дробилок различных типов, шарошки для роторного бурения шахтных стволов и т.п. Один из вариантов технологии восстановления и упрочнения зубьев ковшей экска-ваторов с помощью стыкошлаковой наплавки электродом большого сече-ния приведен на рис. 1.27. По этой технологии изношенный зуб 1,с при-варенным встык к его торцу расходуемым электродом 2из высокоизно-состойкого материала, подают вертикально в жидкую шлаковую ванну 3глубиной 50…60 мм, находящуюся в кристаллизаторе 4, воспроизводя-щем геометрию рабочей части зуба. После расплавления расходуемого электрода образуется металлическая ванна 5и одновременно формируется рабочая часть зуба, а после оплавления торца изношенного зуба послед-ний погружают в шлак и сплавляют с новой рабочей частью 6.

Рисунок 1.27 – Стыкошлаковая наплавка зубьев ковшей

экскаваторов

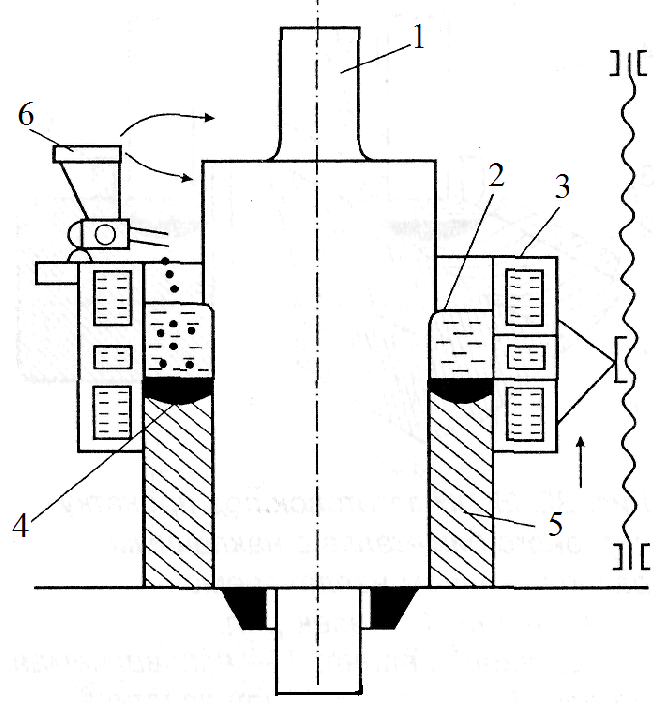

ЭШН зернистым присадочным материалом(ЗПМ ). В принципе использовать ЗПМ можно во многих способах ЭШН, необходимо лишь со-ответствующее оборудование для его подачи. Однако наиболее успешно этот вид присадочного материала используют при наплавке в токоподво-дящем кристаллизаторе (ТПК), разработанном в ИЭС им. Е. О. Патона.

Схема электрошлаковой наплавки ЗПМ (дробью) в токоподводящем

кристаллизаторе показана на рис. 1.28.

1 –прокатный валок; 2 –шлаковая ванна; 3 –токоподводящий

кристаллизатор; 4 –металлическая ванна; 5 –наплавленный слой;

6 –дозатор с дробью

Рисунок 1.28 – ЭШН прокатных валков в токоподводящем

кристаллизаторе дробью

Электрическая цепь проходит от токоподводящей секции кристал-лизатора через шлаковую ванну к наплавляемой заготовке. Металлическая ванна образуется при расплавлении подаваемой в шлак дроби (стружки). Дробь можно подавать одним или несколькими стационарными дозато-рами, совершающими возвратно-вращательное движение по периметру кристаллизатора. В процессе наплавки металлическая ванна постепенно кристаллизуется, формируя наплавленный слой. При этом заготовка валка остается неподвижной, а кристаллизатор поднимается вверх (возможен вариант, когда кристаллизатор неподвижен, а заготовка вытягивается из него).

Производительность наплавки при использовании этого способа сос-тавляет от десятков до сотен килограммов наплавленного металла в час. Наиболее успешно этим способом наплавляли прокатные валки с гладкой бочкой.

Разработана технология ЭШН нерасходуемым электродом штам-повых кубиков с применением в качестве присадки стружки штамповой стали (рис. 1.29).

1 –поддон; 2 –изношенный штамп;

3 –кристаллизатор;4 – шлаковая ванна;

5 –графитовый нерасходуемый электрод;

6 –дозатор стружки; 7 –стружка;

8 –металлическая ванна

Рисунок 1.29 – ЭШН нерасходуемым электродом штамповых

кубиков

В кристаллизатор 3 на поддон 1 устанавливают изношенный штамп 2 и заливают его поверхность шлаком 4. В шлак подгружают графитовые электроды 5 и начинают электрошлаковый процесс. За счет теплоты, выде-ляемой в шлаковой ванне, расплавляют ручьи штампа. Затем в шлаковую ванну из бункера 6подают стружку 7 штамповой стали, которая по мере расплавления поступает в металлическую ванну 8подплавленного штампа. Эксплуатационные испытания показали, что стойкость наплавленных та-ким способом штампов в 1,5…4,0 раза выше стойкости штампов из кова-ного металла. Вместо стружки для наплавки штампов можно успешно ис-пользовать присадочный материал достаточно больших размеров (обрезки проката, отходы мелкого инструмента и т.п.).

ЭШН жидким присадочным металлом.Использование при ЭШН жидкого присадочного металла рационально по нескольким причинам: исключаются технологические операции по превращению жидкого металла в различного вида твердые присадки; можно наплавлять металл практически любого состава; благодаря отсутствию этапа плавления в шлаковой ванне твердой присадки значительно повышается скорость наплавки.

На рис. 1. 30 показана одна из схем электрошлакового процесса получения биметаллических заготовок путем заливки жидкогометалла на твердую подложку.

Рисунок1.30 – Схема получения многослойных заготовок заливкой жидкого металла на твердую подложку при ЭШН

Заготовку 1 устанавливают в кристаллизатор 2. Шлаком 4, находя-щимся в ковше 3, заливают поверхность заготовки и начинают электрош-лаковый процесс нерасходуемыми электродами 5, питающимися от тран-сформатора 6. После нагрева поверхности заготовки до требуемой темпе-ратуры на нее наливают металл 8 второго слоя из сталеразливочного ков-ша 7 и кристаллизуют его с применением электрошлакового процесса, по-лучая двухслойную заготовку 9. По этой технологии можно также вос ста-навливать изношенные по высоте штампы.

Значительные преимущества имеет ЭШН жидким присадочным металлом в токоподводящем кристаллизаторе (ТПК). При этом способе наплавки в шлаковую ванну, находящуюся в ТПК, порционно или постоянно подают жидкий присадочный металл.

Схема наплавки жидким присадочным металлом в ТПК показана на рис. 1.31. Конструкция кристаллизатора такая же, как и при использовании ЗПМ.

а –заливка жидкого шлака; б –заливка порции жидкого металла;

в –вытягивание наплавляемой заготовки;

г – заливка очередной порции жидкого металла

1 –емкость для жидкого шлака; 2 –наплавляемая заготовка;

3 –кристаллизатор; 4 –жидкий шлак; 5 –емкость для жидкого металла;

6 –металлическая ванна; 7–наплавленный слой

Рисунок 1.31 – ЭШН жидким присадочным металлом в

токоподводящем кристаллизаторе

Технология ЭШН жидким присадочным металлом позволяет нап-лавлять наружные поверхности цилиндрических заготовок при толщине наплавленного слоя 20…100 мм и более. Технология обеспечивает высо-кую производительность, которая в зависимости от размеров наплавляе- мых деталей и применяемых материалов составляет от десятков до сотен килограммов наплавленного металла в час.

Отличительной особенностью электрошлакового процесса является его высокая стойкость при очень низкой плотности тока – от 0,1 А/мм2 и более.

Глубина провара основного металла при электрошлаковой наплавке зависит от многих факторов. Путем перемещения электрода или изделия (например, вращение цилиндрического изделия) можно достичь более рав-номерного распределения тепла в шлаковой ванне, чем при неподвижном электроде. Соответственно проплавление происходит на меньшую глубину и более равномерное. Но довольно тяжело обеспечить долю основного ме-талла в металле наплавки менее 20 %.

При неблагоприятных условиях – слишком малом объеме расплав-ленного шлака, чрезмерном повышении напряжения, малом зазоре и др. – возможен перегрев шлака и его закипание. Кипение шлаков снижает его электропроводность, ток падает, и в результате возникает возможность не-сплавления электродного металла с основным. Эта особенность процесса затрудняет получение наплавленного слоя толщиной менее 10...12 мм.

Особенностью электрошлакового способа является возможность по-лучения гладкой и ровной поверхности наплавленного металла и очень ма-лых припусков для обработки.

При электрошлаковой наплавке иногда применяют дополнительно присадочные металлические материалы, которые подаются в шлаковую ванную без тока. Это могут быть проволоки (порошковые или сплошного сечения), пластины, стержни, крупка, дробь со сварочной проволоки, чу-гунная дробь, лигатура и др. Они расплавляются за счет теплоты в шлаке и затем попадают в металлическую ванну, принимая участие в образовании шва или наплавленного слоя. Такой метод электрошлаковой наплавки применяют с целью повышения производительности и качества наплав-ленного металла или придания ему особых свойств.

Флюсы для электрошлаковой наплавки

К флюсам для электрошлаковой наплавки(см. табл. 4.14) предъявля-ются следующие требования:

– обеспечивать быстрое и легкое установление электрошлакового процесса и его стойкость при значительных колебаниях глубины и ширины шлаковой ванны и в широком диапазоне напряжений и сварочных токов;

– обеспечивать достаточное проплавление кромок основного метал-ла и самопроизвольное формирование поверхности шва без образования подрезов и наплывов;

– флюс не должен вытекать в зазоры между кромками и формирую-щими шов устройствами при обычной для производственных условий точности сборки, а также не должен отжимать ползун от наплавляемых кромок;

– образовывать шлаки, легко отделяемые от поверхности шва;

– оказывать содействие предотвращению пор и горячих трещин и предупреждать образование неметаллических включений в металле шва;

– обеспечивать необходимые санитарно-гигиенические условия ра-боты при его изготовлении и применении;

– быть технологичными при изготовлении в обычном флюсовом производстве и не содержать остродефицитных и дорогих материалов.

По химическому составу флюсы для ЭШН сплавов на основе железа можно разделить на следующие группы (см. табл. 4.16): низкокремнистые марганцевые (АН-8, АН-8М, АН-22 и др.), фторидные (АНФ-1, АНФ-5 и др.), оксидно-фторидные (АН-25, АНФ-6, АНФ-7, АН-72, АН-90, 48 ОФ-6 и др.).

Основными свойствами шлаков, от которых зависит эффективность электрошлакового процесса, являются электропроводность, вязкость, тем-пература плавления, смачиваемость, жидкотекучесть и стабильность сос-тава при наплавке.

Физические и технологические свойства шлаков при наплавке опре-деляются химическим составом и структурой сварочных флюсов. От них в значительной мере зависит стойкость электрошлакового процесса, произ-водительность наплавки.

Технологические свойства флюса для электрошлаковой наплавки оп-ределяются характером изменения электропроводности и вязкости шлака в зависимости от температуры.

Для устойчивого ведения электрошлакового процесса электропро-водность шлака должна находиться в определенных пределах. При высо-кой электропроводности возможно появление дуги между электродом и поверхностью шлака, при низкой – возможно нарушение или прекращение электрошлакового процесса. От электропроводности шлака зависит также количество выделяющейся в шлаковой ванне теплоты и, следовательно, энергоемкость процесса и величина проплавления основного металла. От этой характеристики шлака в значительной мере зависит режим наплавки. При низкой электропроводности необходимо использовать более высокое напряжение. Так, напряжение при ЭШН с использованием флюса АНФ-1 обычно составляет 25…30 В, а с флюсом АН-8 – около 45 В. Среди ок-сидно-фторидных и фторидных флюсов наибольшей электропроводностью обладают флюсы АНФ-1, АНФ-5, АНФ-7, наименьшей – АНФ-6. У флю-сов АНФ-28, АНФ-29 и АНФ-32 наблюдается peзкое увеличение элект-ропроводности при температурах 1700…18000С. Флюс АН-25 электропро- воден в твердом состоянии, он разработан для возбуждения электрошлако-вого процесса при «твердом» старте.

Флюсы существенным образом отличаются температурой начала плавления. Флюс АН-8 расплавляется при наиболее низкой температуре, дальше идут флюсы АН-8М, АН-22, АН348А, ФЦ-7. Наиболее тугоплав-кий – флюс АНФ-1, при его использованиивозникает наибольшая опас-ность отжимания формирующих ползунов и вытекание шлаковой ванны. Наилучшим для электрошлаковой наплавки с применением формирующих ползунов является флюс АН-8.

Чем ниже температура кипения флюса, тем меньшая устойчивость электрошлакового процесса и большая возможность перехода его в дуго-вой. Так как большинство флюсов, применяемых при электрошлаковой наплавке, сложны по химическому составу и структуре, то они кипят не при конкретной температуре, а в определенном диапазоне температур.

Для стабильности электрошлакового процесса важна температура начала кипения флюса, обусловленная наиболее летучим ее компонентом. В табл. 1.4 представлены данные о температуре плавления и кипения ряда соединений, которые могут быть в расплавленных флюсах.

Таблица 1.4 – Температуры плавления и кипения химических

Дата добавления: 2015-10-28; просмотров: 758 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Электроимпульсная наплавка | | | Плазменная наплавка |